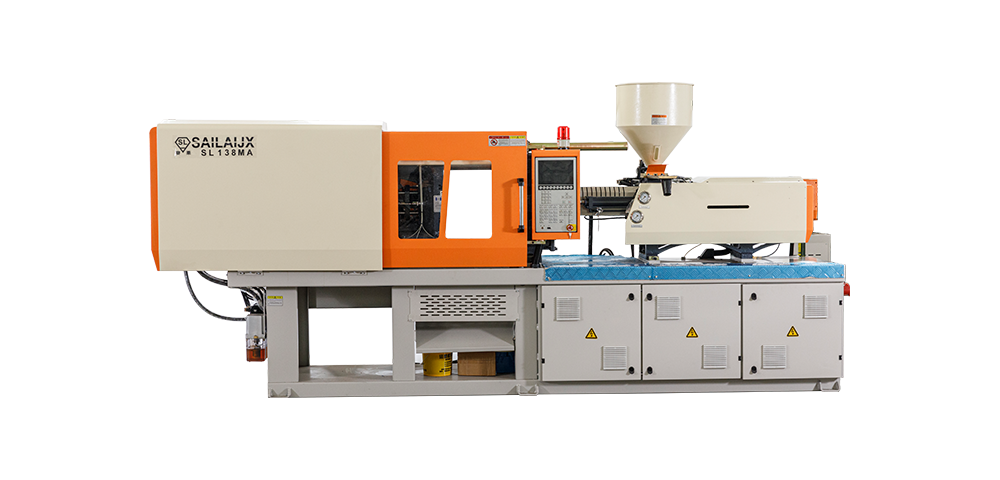

Mașini de injecție din plastic sunt pe deplin potrivite pentru producerea seringilor de unică folosință, care este un proces matur în domeniul consumabilelor medicale. Următoarea este o analiză specifică:

1. Compatibilitatea materialelor și a procesului

Materii prime de calitate medicală: seringile ar trebui să fie fabricate din plastic care respectă standardele medicale (cum ar fi polipropilena PP), care este rezistentă la dezinfectarea la temperaturi ridicate, are o stabilitate chimică puternică și este non-toxică. Mașina de injecție poate controla cu exactitate temperatura de topire pentru a se asigura că proprietățile materialului nu se degradează.

Capacitate de formare a zidului subțire: Grosimea peretelui componentelor, cum ar fi butoiul și pistonul de seringă, este extrem de subțire (de obicei mai mică de 1mm), iar tehnologia de modelare prin injecție de înaltă presiune a mașinii de modelare prin injecție poate asigura că topirea umple micro-cavitatea, evitând deficiența de materiale sau deformarea.

2. Procesul de producție de bază

Fabricarea mucegaiului de precizie: Mucegaiul necesită o precizie ultra-înaltă (cum ar fi toleranța conică a interfeței acului și claritatea scării cilindrilor) și este adesea confecționată din oțel dur. Cavitatea mucegaiului este lustruită în oglindă pentru a reduce reziduurile.

Mediu de producție curat: operați mașinile de modelat prin injecție în ateliere fără praf, echipate cu sisteme de filtrare a aerului pentru a preveni particulele de plastic să fie produse de contaminare.

Demolare și asamblare automată: Moldarea este proiectată cu un mecanism de ac de top pentru a realiza demonstrarea automată, iar unele linii de producție sunt integrate sincron cu procese precum asamblarea pistonului și apăsarea acului.

3. Puncte cheie ale controlului calității

Test de etanșare: efectuați testarea presiunii pe seringile terminate pentru a verifica etanșarea dintre cilindru și piston și pentru a elimina produsele de scurgere.

Conformitate dimensională: Utilizați instrumente de măsurare optică pentru a verifica aleatoriu dimensiunile cheie, cum ar fi deschiderea acului și volumul cilindrului pentru a asigura respectarea standardelor medicale.

Îndepărtarea defectelor de suprafață: Sistemul de vedere automatizat detectează burrs, pete negre sau zgârieturi, în special peretele interior al tubului acului trebuie să fie neted și fără cusur.

4. Avantaje de eficiență și siguranță

Producție în masă de mare viteză: primul design multi -cavitate examen mack (cum ar fi 64 de piese dintr -o singură matriță), cu ajutorul unui manipulator, sute de piese pot fi produse pe minut.

Risc de poluare zero: Procesul de producție complet închis evită contactul manual, materiile prime sunt strict sterilizate și există o tranziție perfectă de la modelarea prin injecție la ambalaje.