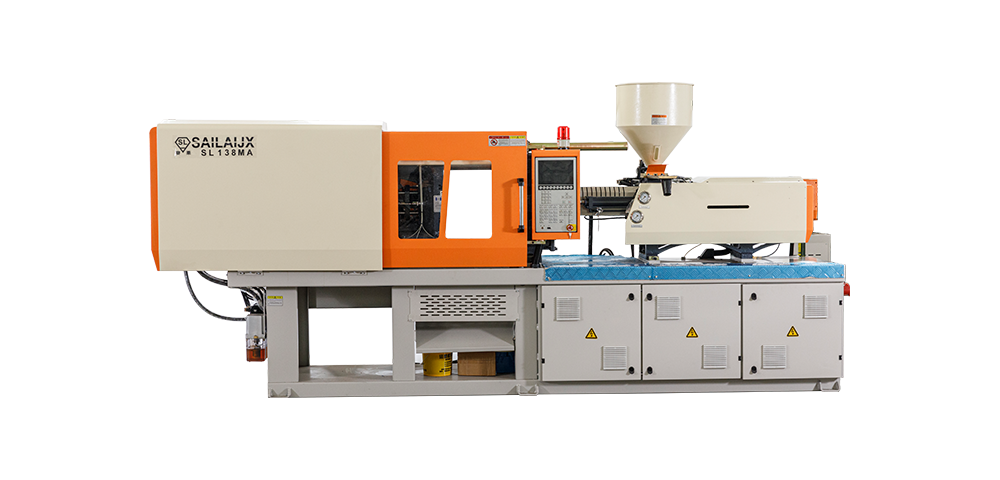

Există multe tipuri diferite de mașini de turnat prin injecție și fiecare poate fi folosit pentru o gamă largă de aplicații. Există mașini hidraulice, electrice și hibride, fiecare cu propriul său set unic de caracteristici.

Cel mai comun sistem de injecție este șurubul alternativ, un mecanism care topește plasticul într-un butoi și apoi îl transferă în matriță printr-un piston. Acest sistem de injecție se găsește în mod obișnuit în mașinile moderne, automate de turnat prin injecție.

Presiune de prindere

Presiunea de strângere necesară pentru a menține cele două jumătăți ale matriței în poziție este un factor critic în asigurarea succesului procesului de turnare prin injecție. Presiunea de strângere insuficientă poate duce la scurgeri, fulgerări și apariția defectelor pieselor. Presiunea excesivă de strângere poate duce la o serie de defecțiuni ale echipamentelor, inclusiv plăci fisurate, cilindri hidraulici și orificii de ventilație.

Opțiuni materiale

Există multe tipuri diferite de materiale care pot fi turnate în piese din plastic prin procesul de turnare prin injecție. Cei mai des întâlniți sunt polimerii termoplastici, care pot fi topiți în mod repetat și turnați din nou în matriță fără a-și pierde proprietățile fizice.