Scaunele din plastic sunt un element de bază atât în spațiile rezidențiale, cât și în cele comerciale, apreciate pentru accesibilitatea, versatilitatea și ușurința de producție. Cu toate acestea, metoda utilizată în fabricarea lor poate avea un impact semnificativ asupra unor factori precum costul, flexibilitatea designului, durabilitatea și viteza de producție. Două dintre cele mai comune tehnici de prelucrare a plasticului utilizate în producția de scaune sunt termoformare şi turnare prin injecție . Ambele metode au avantaje distincte și sunt potrivite pentru diferite tipuri de modele de scaune și volume de producție. Înțelegerea diferențelor dintre aceste două procese poate ajuta producătorii să ia decizii informate cu privire la metoda cea mai potrivită pentru nevoile lor specifice.

În acest articol, vom explora diferențele cheie dintre termoformare și turnarea prin injecție în producția de scaune din plastic și vom discuta când este preferată fiecare metodă.

Procesul de termoformare în Fabricarea scaunelor din plastic

Termoformare este un proces de fabricație în care o foaie de plastic este încălzită până când devine flexibilă, apoi formată în forma dorită folosind o matriță. Odată ce foaia de plastic este formată, se răcește și se solidifică în forma matriței. Acest proces este utilizat în mod obișnuit pentru producerea de produse care sunt relativ simple în design și necesită detalii mai puțin complicate.

Pași cheie în termoformare:

- Încălzire : O foaie de plastic, de obicei realizată din materiale precum PVC, ABS sau polistiren, este încălzită până când devine moale și maleabilă.

- Turnare : Foaia încălzită este apoi plasată peste sau într-o matriță. Se aplică un vid sau o presiune pentru a modela foaia în forma dorită.

- Răcire : Odată ce plasticul a luat forma matriței, se lasă să se răcească și să se solidifice.

- Tunderea : După răcire, excesul de material din jurul marginilor este tăiat, iar componenta finală a scaunului este gata pentru asamblare.

Avantajele termoformarii:

- Investiție inițială mai mică : matrițele de termoformare tind să fie mai simple și mai ieftine de produs în comparație cu matrițele de injecție, făcând procesul mai rentabil pentru serii de producție mai mici.

- Piese mai mari : Termoformarea este ideală pentru a crea piese mai mari din plastic cu detalii mai puțin complicate, cum ar fi scaunul sau spătarul unui scaun din plastic.

- Configurare și producție mai rapide pentru piese mari : Deoarece procesul implică încălzirea și formarea unei singure foi, timpul de instalare este relativ scurt, ceea ce îl face bine potrivit pentru producția rapidă de modele simple.

- Flexibilitate de proiectare : Termoformarea este deosebit de eficientă pentru a crea suprafețe curbate sau netede, precum și produse cu contururi mai adânci.

Când este de preferat termoformarea?

- Producție de volum scăzut până la mediu : Termoformarea este adesea preferată atunci când este nevoie de o serie de producție mai mică. Costul relativ scăzut al sculelor și ciclul de producție mai rapid îl fac o opțiune atractivă pentru producția la scară mică și medie.

- Modele simple de scaune : Când designul scaunului este relativ simplu, cu mai puține detalii complicate sau caracteristici clare, termoformarea este o alegere practică și rentabilă.

- Piese mai mari : Pentru scaunele din plastic cu componente mai mari (cum ar fi suprafețele largi ale scaunelor sau spătarului) care nu necesită precizie ridicată în detalii, termoformarea este alegerea ideală.

Procesul de turnare prin injecție în fabricarea scaunelor din plastic

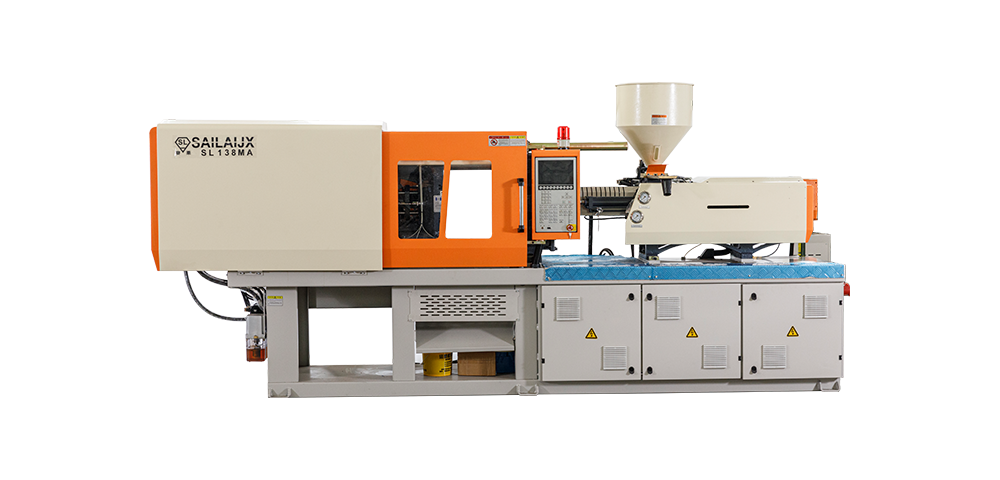

Turnare prin injecție este un proces de fabricație extrem de precis în care peleții de plastic sunt încălziți până când se topesc, apoi injectați într-o matriță sub presiune înaltă. Odată ce plasticul umple matrița, acesta se răcește și se solidifică, luând forma exactă a matriței. Această metodă este utilizată în mod obișnuit pentru producerea de piese din plastic complexe, detaliate și de mare volum, cu toleranțe strânse.

Pași cheie în turnarea prin injecție:

- Injectare : Peleții de plastic (de obicei fabricați din materiale precum polipropilena, polietilena sau nailonul) sunt încălziți până când devin lichide, apoi sunt injectați într-o matriță metalică la presiune ridicată.

- Răcire : Plasticul topit se răcește și se solidifică în interiorul matriței, luând forma cavităților formei.

- Ejectie : Odată răcită, piesa turnată este scoasă din matriță.

- Finisare : Orice material în exces, cum ar fi canalele sau canalele, este tăiat, iar piesa finală este gata pentru asamblare.

Avantajele turnării prin injecție:

- Precizie ridicată : Turnarea prin injecție este capabilă să producă forme extrem de precise și complicate cu toleranțe strânse, făcându-l ideal pentru scaune din plastic cu caracteristici complexe, cum ar fi cotiere, modele detaliate sau întăriri structurale.

- Producție mai rapidă pentru volume mari : Odată ce matrița este creată, procesul de turnare prin injecție este extrem de rapid, ceea ce îl face extrem de eficient pentru producția la scară largă.

- Utilizare mai bună a materialelor : Turnarea prin injecție este un proces mai eficient în ceea ce privește utilizarea materialului, deoarece plasticul este injectat direct în matriță cu deșeuri minime.

- Durabilitate și rezistență : Scaunele din plastic realizate prin turnare prin injecție tind să aibă proprietăți mecanice mai bune și pot fi proiectate pentru a fi mai rezistente și mai durabile, mai ales atunci când sunt armate cu aditivi precum fibrele de sticlă.

Când este preferată turnarea prin injecție?

- Producție în volum mare : Turnarea prin injecție este foarte eficientă pentru serii de producție la scară largă, deoarece poate produce mii de piese identice într-o perioadă scurtă. Acesta este ideal pentru producătorii care vizează producția în masă de scaune din plastic.

- Modele de scaune complexe : Când proiectarea necesită detalii complexe, componente multiple sau geometrie complexă (cum ar fi caracteristici ergonomice, spate curbat sau structuri de sprijin integrate), turnarea prin injecție este metoda preferată.

- Produse mai puternice, mai durabile : Pentru scaunele care trebuie să reziste la sarcini mari sau la condiții de exterior, turnarea prin injecție oferă produse mai puternice, mai durabile, care pot susține armarea structurală.

- Calitate Consecventă : Precizia ridicată a turnării prin injecție asigură că fiecare scaun produs îndeplinește standarde stricte de calitate, ceea ce este important pentru producția la scară largă sau aplicațiile comerciale.